沖壓機器人在全自動沖壓模具流水線運用經濟效

發布日期:

2020-11-13

瀏覽人氣:

0

先看來一下傳統式手工制作沖壓模具線在生產制造中的狀況:

1、幾臺合理布局、每臺實際操作、手工制作傳送、生產率低;

2、沖壓模具精益管理繁雜、高發安全事故;

3、能耗高、產品成本高;

4、且人為失誤多,欠佳品持續上升;

5、勞動力成本費逐漸增長。

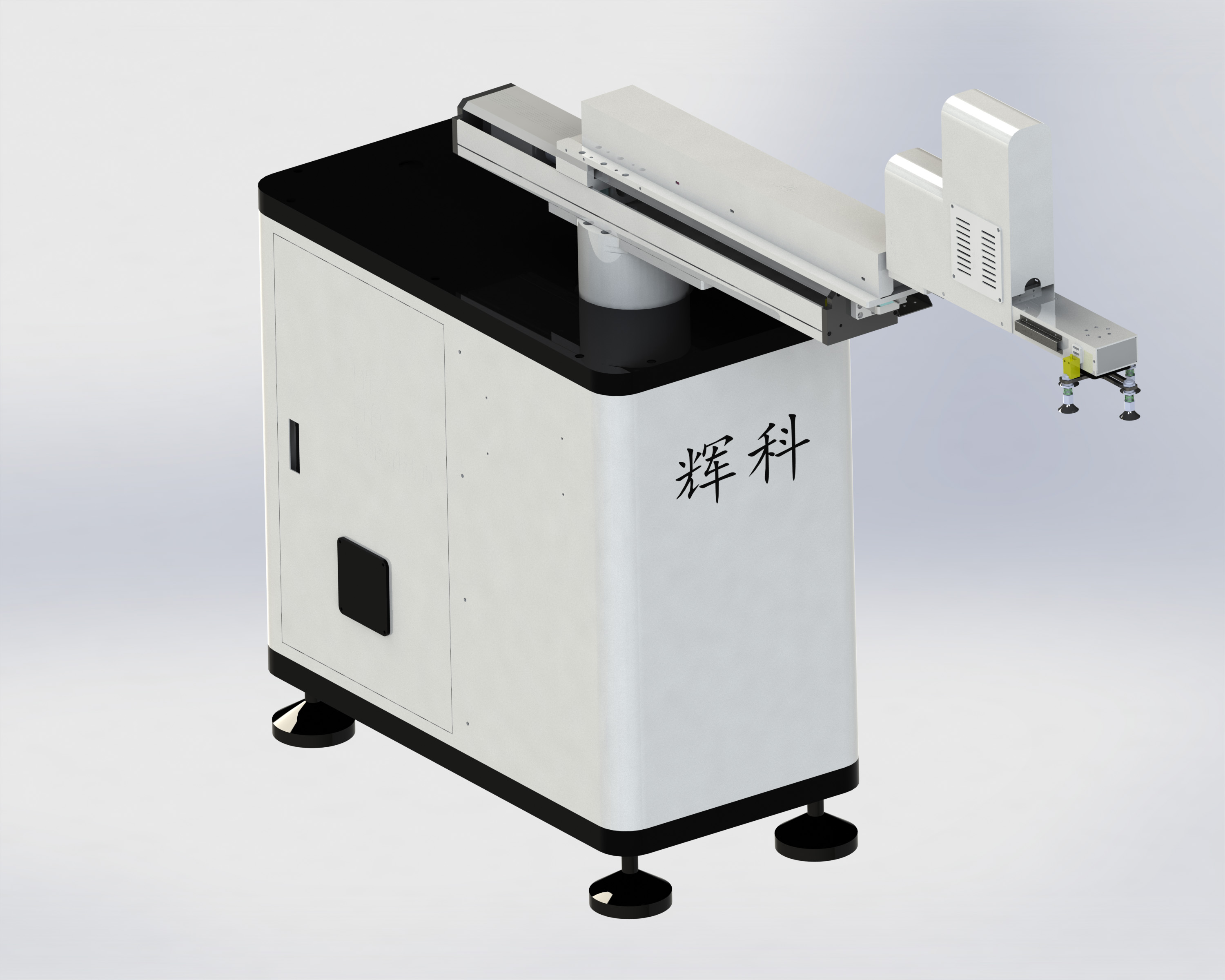

再看來一下沖壓機器人在全自動沖壓模具生產流水線運用中的狀況:

1、配市于表面全部種類的傳統式沖壓機床及非標準磨具,安裝聯線方法簡易靈便,可二十四小時連續精益化管理,生產率平穩;

2、減少人力成本,一個職工能夠輕輕松松管理方法配置3-10臺沖壓機器人的全自動沖壓模具生產流水線;

3、生產量預估可控性,交貨期平穩,提高公司信用度;

4、沖壓機器人與沖床連動自鎖互鎖,清除人工服務工作安全風險、確保機器設備安全性,并改進環境,提升企業生產管理;

5、清除人為因素欠佳要素,加工工藝可靠性高,大大減少不產品合格率;

6、提高公司技術性與整體實力品牌形象,更具有競爭能力;

7、引入沖壓機器人的全自動沖壓模具生產流水線1-2年就可以取回成本費。

這也是為什么許多公司剛開始引入沖壓機器人,將傳統式手工制作生產流水線升級更新改造為自動化技術沖壓模具生產流水線的緣故。沖壓機器人能合理協助傳統式沖壓模具生產流水線在目前的設備基礎上升級為全自動沖壓模具生產流水線,減少了自動化技術升級的成本費,具備較高的性價比高。